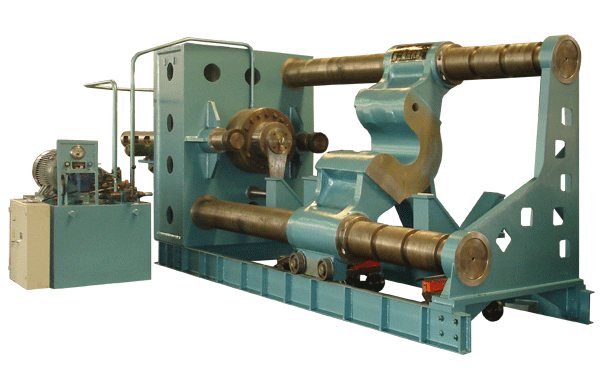

對于壓裝不同的零部件,輪對壓裝機的裝配工藝過程也不同,我們就拿簡單的火車輪軸來為您介紹下:全自動壓裝機的壓裝工藝過程,對于其他部件的壓裝工藝過程,可選用相應的輪對壓裝機,并按廠家提供工藝來操作。

1、選擇車輪、制動盤和車軸、它們的輪座、盤座表面和輪轂孔,清除輪轂孔內表面的毛刺和污垢,清洗干凈,均勻涂抹植物油;

2、車軸應配備保護套,以防止損壞軸徑和軸端螺紋,裝配工作應在所有零件的相同溫度下進行,一般在零件在室內放置8小時以上后進行,當溫度不同時,測量的干擾將不正確;

3、將車軸吊到輪對壓裝機支架上,調整相應制動盤的組成,調整車軸中心線與輪對壓裝機中心線一致,將制動盤輪轂孔逸出到車軸輪座內,內端面垂直于車軸縱向中心線,內部控制和制動盤座盡可能對齊;

4、啟動輪對壓裝機將桿推出,并將其壓在軸的端面上,觀察壓裝機上壓力表指示的壓力和自動記錄儀繪制的壓力曲線,使用設定規確定壓下位置;

5、當制動盤內表面的軸中心達到規定尺寸時,停止按壓,改變方向并按壓制動盤的另一端,檢查閥瓣位置差不大于1mm,壓力曲線合格。確認制動盤合格后,用同樣的方法將車輪壓到輪座上;

6、組裝完畢后,仔細測量輪對內距離L和輪位差L1-L2,檢查壓入力和壓力曲線是否合格,當內部測量距離小于規定值時,不允許向外調整壓力;當車輪車床校正后無法修復內部測量距離時,必須在車輪后退后重新壓下;

7、對合格的輪對,在壓力曲線紙帶上寫下輪對號、裝配日期和裝配人員名單,以便日后檢查;

8、輪對需要進入動平衡試驗,應滿足動平衡要求,否則應按偏心輪緣內側的規定進行調整;

9、除車輪區域的制動盤外,其他表面應涂上透明油,除制動盤兩側的摩擦面和安裝面外,其余部位均應刷紅漆;

10、輪對與制動盤組裝合格后,應涂上防松標志,方可進行最終檢查驗收,在規定的軸端扇形面上進行大規模的內部檢查,鋼印驗收合格,并做好裝配鋼印標識,方可交付使用。

全自動輪對壓裝機的壓裝工藝過程不僅局限于設備的操作,還有設備操作前的準備工作,壓裝后輪對的檢查工作,直到壓裝的輪對達到相關要求,了解全自動輪對壓裝機更多裝配工藝可咨詢我們。